In der industriellen Produktion lassen sich bis zu 40 Prozent Energie sparen, wenn Anlagen und Industriegebäude geschickt vernetzt sind. Zu diesem Ergebnis kommt das gerade abgeschlossene ETA-Projekt an der TU Darmstadt. Kern des Projekts ist die interdisziplinär entwickelte, gebaute und betriebene ETA-Modellfabrik auf dem Campus Lichtwiese. ETA steht dabei für Energieeffizienz-, Technologie- und Anwendungszentrum. Außerdem bezeichnet der griechische Buchstabe „eta“ in den Ingenieurwissenschaften den Wirkungsgrad, eine zentrale Kenngröße von Energieeffizienz.

Interdisziplinär und systemübergreifend

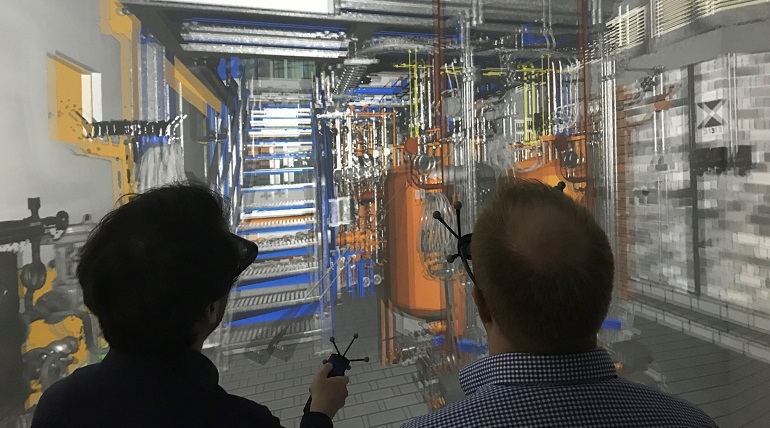

Ziel der Forschenden war es, mit der intelligenten Vernetzung einer innovativen Gebäudehülle und einer im Maschinenbau typischen Produktionsprozesskette deutlich mehr Energie einzusparen, als allein mit der energetischen Optimierung aller Komponenten möglich wäre. Für die ETA-Fabrik wurden daher Energieflüsse, Gebäudehülle und industrielle Prozesskette technologie- und disziplinübergreifend integriert, das Energiesystem von Gebäude und Produktion wurde als Gesamtheit behandelt. Die Energie-Einsparungen erreichten die Wissenschaftler durch die Optimierung von

- Produktionsmaschinen und Querschnittstechnologien im Maschinenbau

- Technischer Gebäudeausrüstung und Versorgungstechnik

- Gebäudehülle, Fassaden und Konstruktion

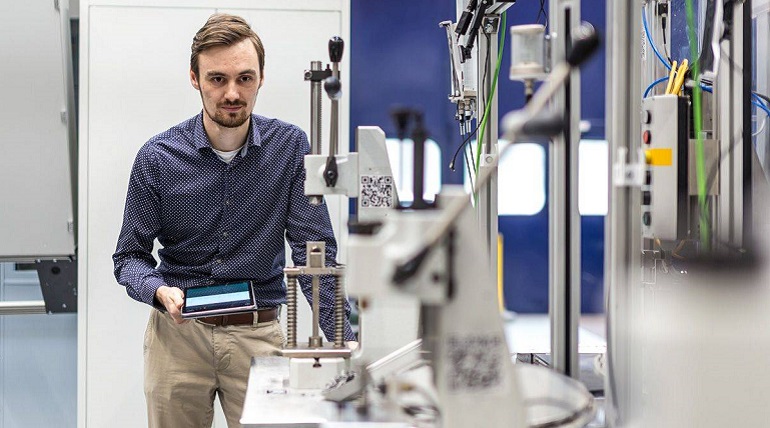

- Monitoring, Energiedatenmanagement und -mining durch Industrie-4.0-Ansätze

- Lastflexibilität und Regelungsoptimierung

- Simulationsansätzen zum Planen und Betreiben

Wie die TU Darmstadt mitteilt, können auch bereits bestehende Betriebe von dem in der ETA-Fabrik entwickelten Ansatz profitieren: In einer Fertigung des Industriepartners Bosch Rexroth AG konnte ein Einsparpotenzial von 24 Prozent – 670.000 Kilowattstunden Strom pro Jahr – aufgezeigt werden. Zudem wurden Abwärmequellen identifiziert, die zur Beheizung von 1500 Quadratmetern Produktionsflächen ausreichen würden.

Das neue BINE-Projektinfo „Energieeffiziente Modellfabrik“ stellt die ETA-Fabrik vor.