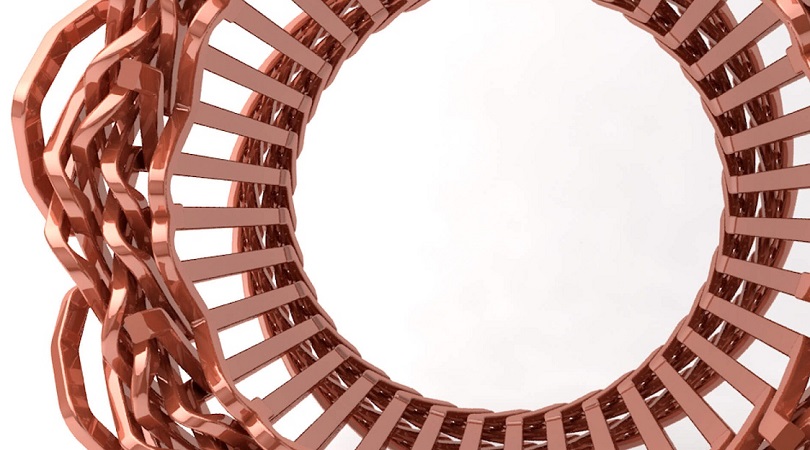

Ein neuartiges 3D-Druckverfahren ist der Kern einer Ausgründung des neu gestarteten Exist-Forschungstransfers „Additive Drives“ an der TU Bergakademie Freiberg. Ziel ist es, die Leistung und den Wirkungsgrad aktueller Elektromotoren zu steigern. Dafür soll die Kupferspule – Hauptbestandteil einer jeden Elektromaschine – künftig direkt aus den Entwicklungsdaten in die additive Fertigung überführt werden, um so deutlich kürzere Entwicklungs- und Testzyklen zu ermöglichen.

„Wir denken den Elektromotor neu“, sagt dazu Philipp Arnold. Der Wirtschaftsingenieur steht gemeinsam mit Axel Helm, Dr. Jakob Jung und Lasse Berling hinter der Ausgründung. Er will innerhalb des kommenden Jahres die additive Fertigung von Kupferspulen am Markt etablieren und die Technologie weiterentwickeln. „Die Antriebsaufgaben der Zukunft – ob in Industrie oder Verkehr – stellen hohe Anforderungen an die einzelnen Komponenten“, so Arnold: „Klassische Herstellverfahren für Elektromotoren stoßen hier schnell an ihre Grenzen. Das Herstellen der Kupferspulen mittels 3D-Druck löst dieses Problem. Die betriebsoptimale Geometrie der additiven Bauteile ermöglicht eine Leistungssteigerung um bis zu 45 Prozent.“

Die traditionelle Fertigung von Prototypen für Elektromotoren dauert bis zu sieben Monate, teilt das Team mit. Grund dafür seien komplexe Wickelwerkzeuge, die es zu fertigen und einzurichten gelte. Im Gegensatz dazu benötige das Kupfer-3D-Druckverfahren keine zusätzlichen Werkzeuge und verkürze die Fertigungszeit auf wenige Tage. Das soll deutlich schnellere Testzyklen und Marktreifeprozesse ermöglichen, so dass in Zusammenarbeit mit einem Fertigungsnetzwerk in kurzer Zeit vollständige Elektromotoren entstehen können.

Das dafür verwendete Fertigungsverfahren des selektiven Laserschmelzens ist dabei ebenso wie das Kupfer-Rohmaterial auf die Anwendung optimiert, so das Team weiter. „Wir erreichen eine elektrische Leitfähigkeit von 100 Prozent nach dem International Annealed Copper Standard (IACS)“, sagt Mitgründer Axel Helm. Als Spezialist für die additive Fertigung hat der Ingenieur den 3D-Druckprozess im Rahmen jahrelanger Forschungsarbeit zur Reife gebracht. Das Laserschmelzen garantiere zudem einen extrem festen Zusammenhalt der Komponenten: Sämtliche Materialeigenschaften – von der thermischen Leitfähigkeit bis zur Spannkraft – stehen laut Helm klassischen Metallbauteilen aus gegossenem Stahl, Aluminium oder Kupfer daher in nichts nach.